把陶瓷前驱体想象成可以“折叠—展开—再折叠”的原子级折纸。它们先把自己伪装成柔软的“有机-无机杂化纸”,可溶、可塑、可喷涂;一旦受热,这张纸便启动“自毁式展开”——有机骨架像烟火般挥发,无机节点精细落位,瞬间重新折成一张极硬、极稳、极耐蚀的陶瓷晶格。整个过程无需切削、无需烧结模具,只需一次温度指令,就能让宏观形状与原子排布同步完成“二次折叠”。于是,一根纤维、一层薄膜或一块多孔体,不过是同一张纸在不同工艺场中的“折法”差异:喷雾干燥把它折成空心微球,离子蒸发把它摊成纳米薄片,3D打印则让它在立体网格里层层堆叠。陶瓷不再是“烧”出来的成品,而是前驱体在时间与温度轴上“折叠史”的凝固瞬间。金属有机陶瓷前驱体能够制备出兼具金属和陶瓷特性的复合材料,应用于航空发动机等领域。浙江船舶材料陶瓷前驱体纤维

在精细医疗与组织工程需求日益增长的背景下,陶瓷前驱体正从“结构材料”升级为“多功能药物与细胞递送平台”。首先,磷酸二氢铝基陶瓷前驱体因其温和的降解速率和可调控的多级孔隙,可在温和条件下包埋小分子、蛋白乃至核酸药物,形成直径数十微米的缓释微球;进入体内后,微球表面先与体液离子交换形成低结晶度羟基磷灰石层,随后以近零级动力学持续释放药效成分,既延长***窗口,又***降低给药频次与全身毒性。其次,利用前驱体可在低温原位交联的特性,可将神经生长因子、脑源性神经营养因子等生物活性蛋白以共价或静电方式固定于三维多孔支架内壁,构建兼具机械支撑与神经诱导微环境的复合体系;体外实验表明,该支架能在14 d内引导神经干细胞轴突延伸长度提升2.5倍,为脊髓损伤与周围神经缺损修复提供新思路。再者,将陶瓷前驱体与胶原蛋白、明胶等天然高分子共混后,通过冻干或3D打印技术成型,可得到具有良好透气性、可塑性与***活性的皮肤再生支架;动物实验显示,该复合支架植入全层皮肤缺损处7 d即可诱导成纤维细胞大量迁移与血管新生,21 d内实现接近原生皮肤的组织学重建,***优于单一材料组。陕西特种材料陶瓷前驱体涂料新型液态聚碳硅烷陶瓷前驱体的出现,为碳化硅基超高温陶瓷及复合材料的制备提供了新的途径。

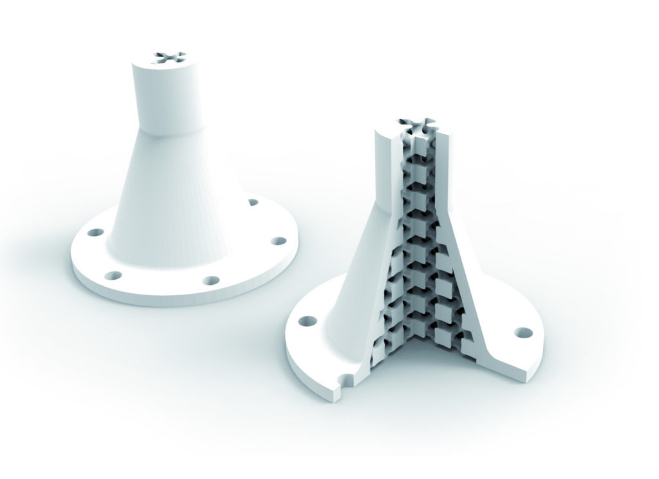

陶瓷前驱体在分子层面集成了未来陶瓷的“基因”:经高温裂解后,可转化为耐高温、抗氧化、耐烧蚀且质地轻盈的陶瓷基体,并对碳纤维、氧化物纤维等增强体表现出优良的润湿与界面结合能力,使**终复合材料在高温下仍保持结构完整。凭借这些特性,它的舞台已不限于传统热防护:在光学领域,前驱体经旋涂与快速烧结,能制成高折射率光学薄膜与微型透镜阵列,用于激光通信与成像系统;在能源领域,其转化后的陶瓷层可作为染料敏化太阳能电池的介孔骨架,或固体燃料电池的电解质支撑体,兼顾质子传导与机械强度;在密封领域,前驱体可直接模压成耐高温垫圈与动密封环,满足航空发动机与化工泵的苛刻工况;在生物医学领域,通过掺入钙磷元素并调控孔隙率,可转化为生物惰性且骨传导性优异的牙科种植体与人工关节,实现力学性能与生物相容性的双重匹配。随着配方与成型工艺的持续优化,陶瓷前驱体正成为跨学科高性能部件的**制造工具。

为了系统评估陶瓷前驱体在升温过程中的结构稳定性,扫描电子显微镜(SEM)与能谱分析(EDS)的联用已成为不可或缺的表征策略。SEM 利用二次电子信号,可在纳米到微米尺度上连续追踪样品表面的形貌演变:从室温下的均匀致密,到 200 ℃出现的微裂纹,再到 600 ℃晶粒开始长大、800 ℃孔隙网络明显增多,直至 1000 ℃以上出现烧蚀或烧结颈,整个过程都能以高景深、高分辨的图像直观呈现。同步搭载的 EDS 探测器则在同一视野内定量给出各元素的面分布与含量变化:例如 Si、Al、Zr 主峰的相对强度下降,伴随 O 峰增强,提示发生了氧化反应;Ca、Na 等元素由内部向表层迁移,则可能预示晶界液相生成。将不同温度节点的 SEM 形貌与 EDS 成分图进行叠加对比,可建立“温度-结构-成分”关联曲线,从而精细定位前驱体开始分解、失重、产生挥发物或发生相变的临界温度区间。以航空发动机热障涂层前驱体为例,经 SEM-EDS 追踪发现,700 ℃时 Y 元素出现富集岛状相,是钇稳定氧化锆开始析晶的标志;而 900 ℃ Zr 信号减弱、Si 信号升高,则预示涂层表面开始生成非晶 SiO₂ 保护层,为后续抗氧化寿命预测提供了直接证据。企业正在加大对陶瓷前驱体研发的投入,以提高产品的竞争力。

陶瓷前驱体在航天产业的价值正从“备选”变为“必需”。首先,热防护系统:航天飞机再入时,机翼前缘与鼻锥要承受1600 ℃以上等离子气流,将前驱体浸渍碳纤维后裂解,可生成致密的SiC基复合壳体,密度*为耐热合金的三分之一,却能在数千秒热冲击下保持结构完整,为舱内设备提供“防火墙”。其次,航空发动机:把钇稳定氧化锆前驱体等离子喷涂于涡轮叶片表面,形成毫米级热障涂层,叶片金属温度直降100–150 ℃,推力重量比随之提升3–5%;若将整体叶片替换为SiC纤维增强复合件,可在1400 ℃仍维持高比强度,***改善燃油经济性与大修周期。再次,卫星平台:利用先驱体转化的氮化硅陶瓷制造天线支架与太阳翼撑杆,其电绝缘、抗辐射和近零热膨胀特性,可确保卫星在-150 ℃至120 ℃的轨道温差及强宇宙射线环境中长期稳定工作,寿命从5年延长至15年以上。随着低成本连续化裂解工艺的成熟,陶瓷前驱体将在更宽广的航天场景里扮演关键角色。利用放电等离子烧结技术可以制备出具有纳米晶结构的陶瓷材料,其陶瓷前驱体的选择至关重要。陕西特种材料陶瓷前驱体涂料

高校和科研机构在陶瓷前驱体的研究方面取得了许多重要成果。浙江船舶材料陶瓷前驱体纤维

陶瓷前驱体是一类“可塑形的陶瓷种子”,经过热处理即可转化为致密、高性能的无机材料,因而在多个**领域扮演着关键角色。在半导体产业中,以氮化铝(AlN)前驱体为例,经低温排胶与高温烧结后,可获得兼具高导热(>200 W m⁻¹ K⁻¹)与电绝缘(>10¹⁴ Ω·cm)特性的AlN陶瓷,被加工成芯片衬底、高功率LED散热基板以及射频器件的电极绝缘层,***提升了器件的散热效率与可靠性。转向高温结构场景,碳化硅(SiC)陶瓷前驱体通过聚合物浸渗裂解(PIP)或化学气相沉积(CVD)路线,可生成高硬度、耐1600 ℃以上温度的SiC陶瓷基复合材料,用于航空发动机燃烧室、涡轮叶片及高超音速飞行器前缘,既减轻了重量,又延长了服役寿命。而在生物医疗领域,氧化锆(ZrO₂)前驱体因其优异的生物相容性和相变增韧机制,可烧结出高韧性、低磨损的ZrO₂陶瓷,被广泛应用于人工关节、牙科种植体和全瓷冠桥,兼具美观与功能性。由此可见,陶瓷前驱体通过分子结构设计与工艺调控,能够在电子、航空、医疗等多元场景中“按需成瓷”,成为跨领域材料创新的重要基石。浙江船舶材料陶瓷前驱体纤维

杭州元瓷高新材料科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。